-

OEM刀具

典型车间管理难题:

1、人员

质量管理缺乏系统性;设备管理较为离散;工艺计划和设备关联度低;

月度报表繁多,统计耗时耗力;员工绩效成本统计不明晰;

2、设备

设备实际可用性缺乏时效性;设备故障缺乏及时反馈;设备参数缺乏监控;

设备调机、空闲时间占比大,过程无监控,人与机缺乏有效联系;

3、工艺

工艺、图纸管控脱离实际生产,缺乏统一平台;过程物料追溯和设备脱离。

设备效率缺乏实际监控;OEE指标难于获得实时有效分析;刀具使用无监控;

4、计划

生产进度反馈不及时;半成品转运不流畅,作业效率低;排产报工无联系

产量、设备效率、成本统计不及时,管理层对工厂效益缺乏直观了解

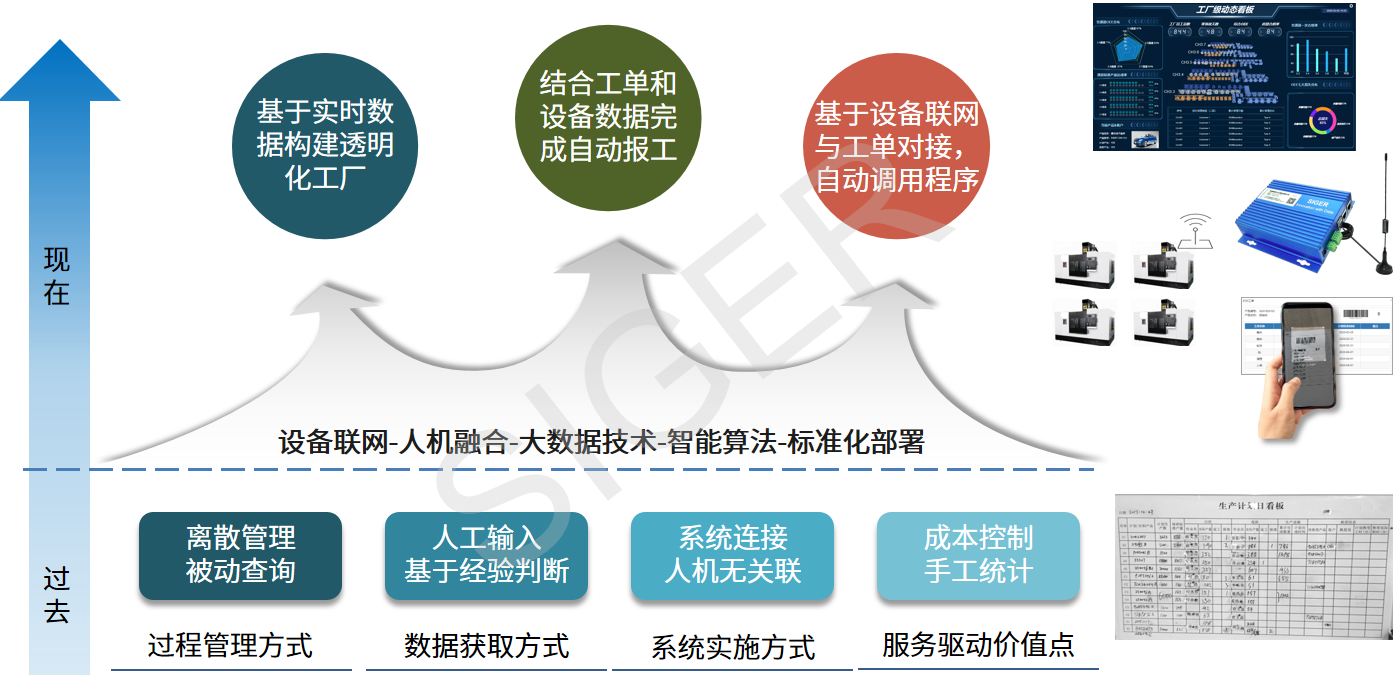

精密加工发展趋势

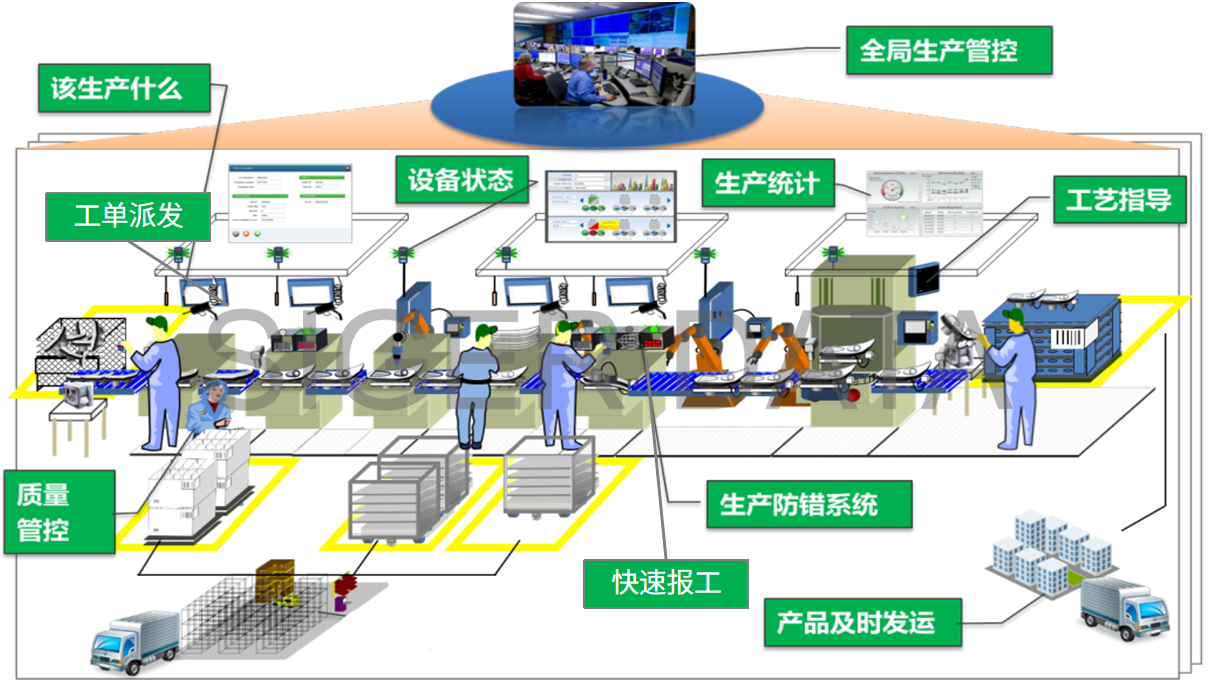

典型mes应用

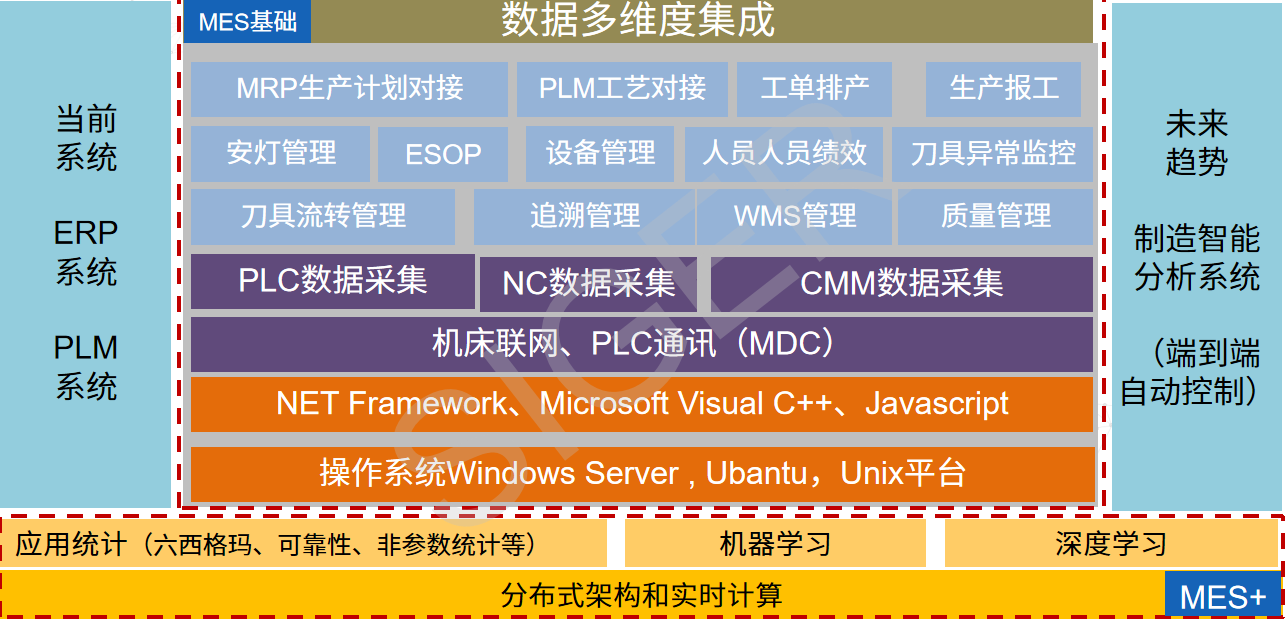

产品系统结构

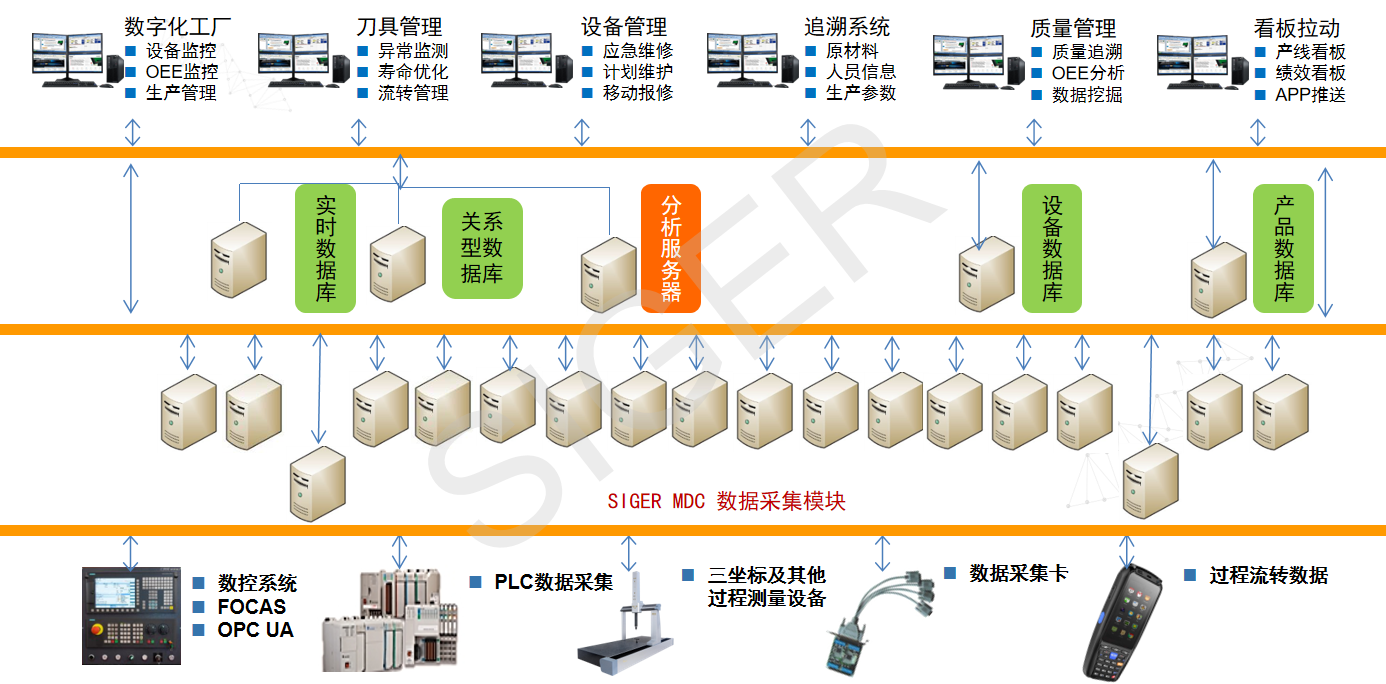

SIGER精密加工数字化工厂系统结构,底层基于MDC通讯模组完成设备端连接,结合ERP中BOM及MRP主计划,完成生产任务对接,构造精密加工场景下对应的全制造过程管理模块,提供人、机、料、法、环全要素、全场景的精密加工一体化解决方案;基于数据的全要素结构重构,SIGER数据分析引擎驱动设备端到端的数据互联和分析,完成设备端到端的自动控制实现。

SIGER 精密加工数字化工厂总体架构采用分离式架构,底层为MDC(machine data collection:设备数据采集层),中间采用大数据流式处理架构,能够支撑数百台到数千台设备数据同时集成,无延迟;上层结合ERP和PLM,完成业务场景的融合,提供精密加工数字化工厂全模块管理,最大限度满足各级管理人员获取车间信息的需求,让各层管理人员能够真正的实时看到生产状况、随时知道生产结果。

SIGER精密加工数字化工厂提供全模块管理,覆盖人员人员绩效、报工管理、生产计划执行跟踪、质量管理、现场看板管理、设备维护管理、刀具全过程追溯管理、刀具监控管理、DNC程序管理、工厂层级建模等。

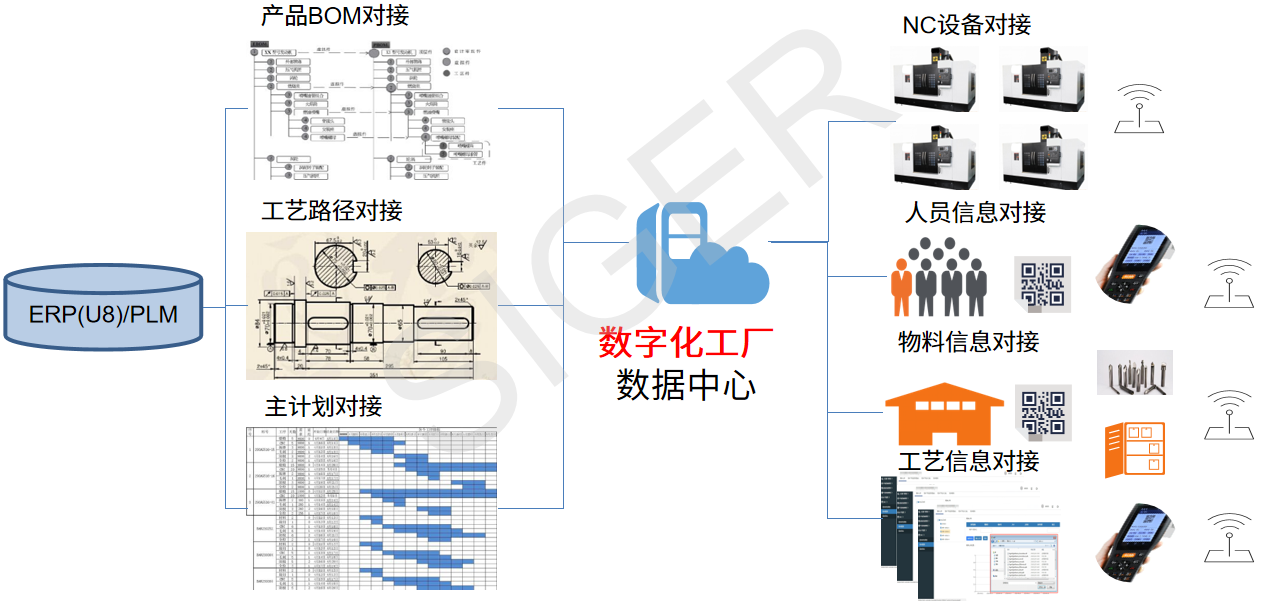

01 主数据对接

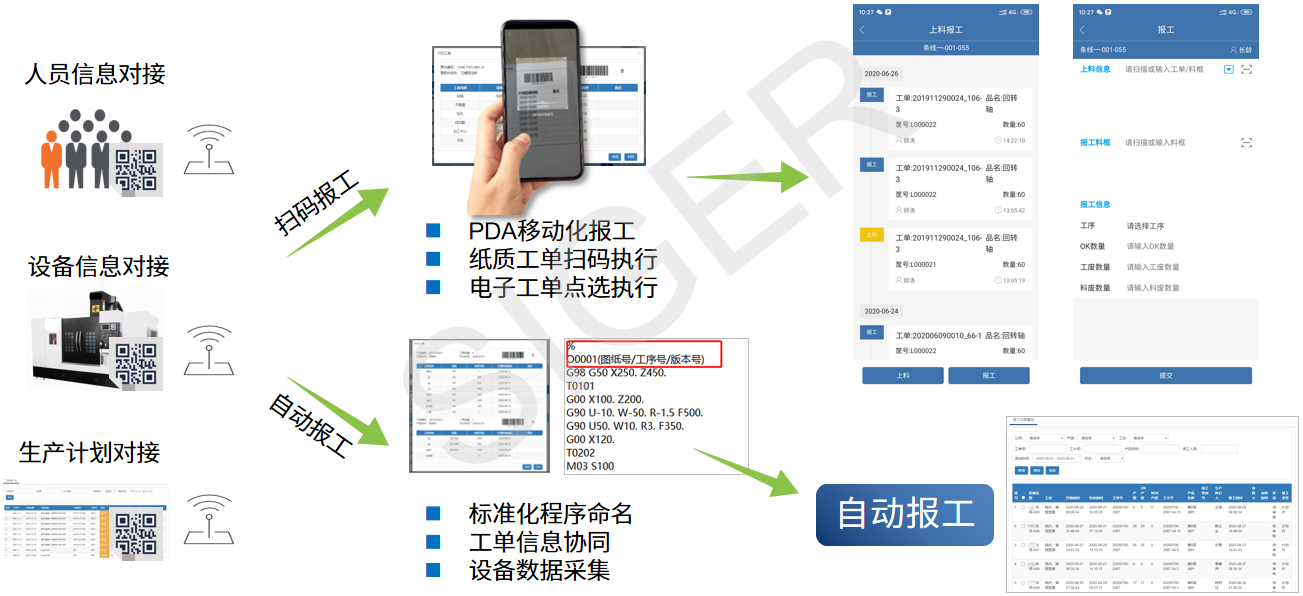

02 工单报工

03 人员绩效

04 设备实时监控

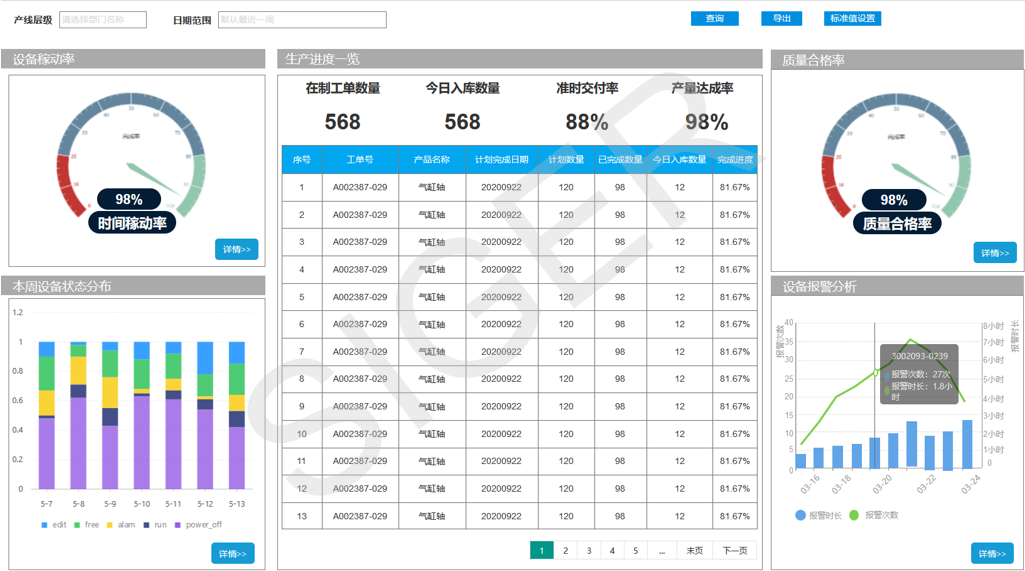

05 OEE分析

06 工艺管理

07 质量管理

08 追溯管理

09 设备管理TPM

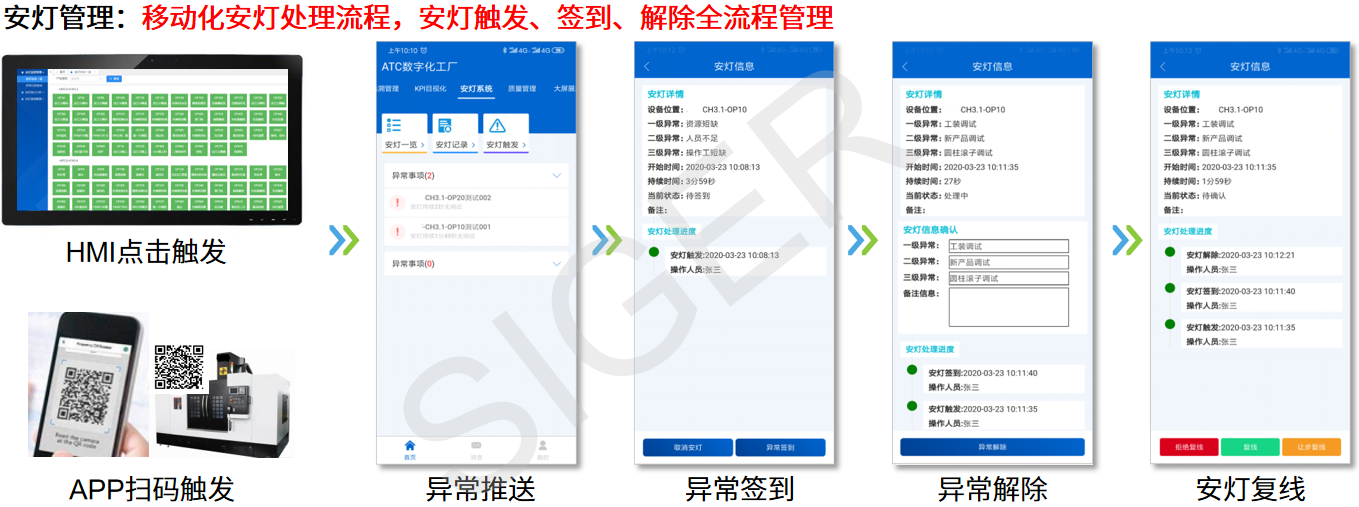

10 安灯管理Andon